于志軍

(中鐵第一勘察設計院集團有限公司 通信信號設計院通信設計所,西安 710043)

本文的貨車專指2軸至3軸的壓力容器半掛車車廂,用于裝載易燃易爆液體或有毒化學品。貨車狀態監測維修系統覆蓋半掛車連接盤之后的車廂部分,不包含牽引車部分。車廂部分不包含車輛驅動系統和駕駛系統,但有車輛底盤懸掛系統、輔助強制制動裝置、罐體溫度壓力保障系統等[1]。

相關研究指出,貨車車廂的強制制動裝置和底盤懸掛系統的監測系統與其他箱板式貨車車廂系統基本一致,而罐體溫度壓力保障系統的空氣能溫控壓縮機、惰性氣體管理系統、壓力容器氣密性保障系統等子系統的監測系統,增加了貨車狀態監測維修系統的復雜性[2]。專業貨車領域的檢修修程設置主要分為:1)傳統預防性計劃修模式,該修程要求達到規定時間或里程數的車輛必須暫時停止使用,在規定范圍內進行檢查修理;

2)計劃性換件修模式,該修程模式相對靈活,主要依據計算機自檢與管理模式為檢修依據;

3)無計劃狀態修模式,該修程模式比較原始,基于密集檢修能力與頻繁檢查作為主要技術依托。

本文針對貨車修程預測計算需求構建大數據模型,研究其應用實現模式,特別是貨車車廂大數據與牽引車大數據的對接模式[3]。以期打破車廂監測系統與牽引車檢修系統之間的數據屏障,實現貨車狀態監測大數據的集中管理[4]。

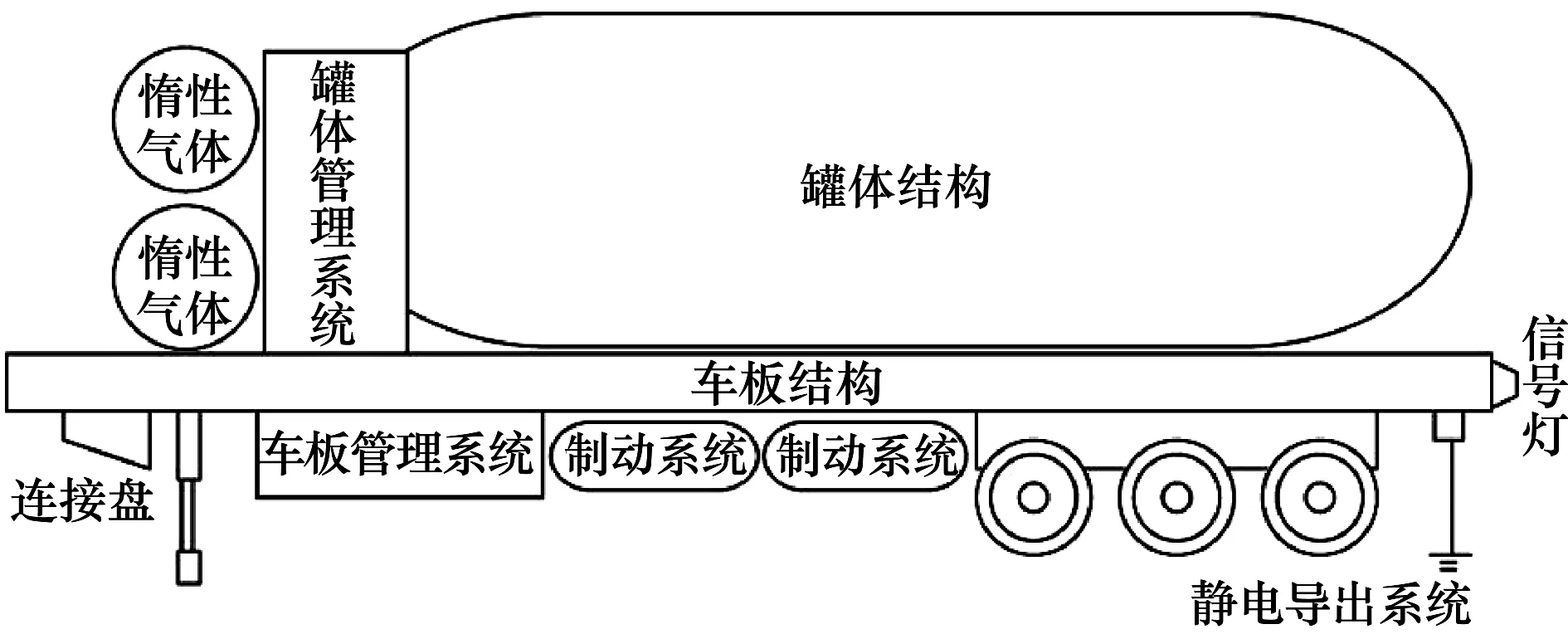

貨車車廂由車板系統和罐體系統構成,其中:車板系統控制車板結構,包含懸掛、制動、牽引連接、信號燈等子系統;

罐體系統用于保障貨物安全,包括罐體的壓力、溫度、惰性氣體環境、靜電環境等控制子系統;

貨車車輛制動系統基本結構如圖1所示。

圖1 貨車車輛與制動系統基本結構

傳統模式下,受制于車輛設計、制造、改裝工藝,車板系統和罐體系統分開進行數據管理,其監測數據主要包含以下要素:1)車板系統中,連接盤強度、懸掛強度、車軸強度、胎壓等數據一般由電壓型傳感器提供,數據為電壓模擬信號,制動系統特別是剎車片磨損情況監測數據一般由電容型傳感器提供,數據為電容模擬信號轉化得到的電壓模擬信號;

2)罐體系統中,罐體壓力、溫度、靜電數據,以及惰性氣體容器中的壓力、溫度等數據由電壓型傳感器提供,數據為電壓模擬信號;

3)部分其他傳感器(如車燈、空壓機工況等)為電流型傳感器信號。所以,在大數據分析視角下,貨車特殊車輛監測系統的本質是對大宗電壓、電流型模擬信號的數字化及后置分析處理過程[5]。

將上述信號分為2大類:1)可以直接反映出系統壽命的數據,如剎車片磨損監測、連接盤磨損監測等;

2)反映設備運行狀態的數據,如車軸溫度、承壓罐體壓力等。對這2類信號數據的管理邏輯如圖2所示。

圖2 信號數據的管理邏輯架構

由圖2可知,系統提供2種壽命評估輸出模式:直接壽命相關監測數據經過曲線估計后,直接形成壽命評估數據;

其他運行狀態監測數據,采用線性投影算法執行去量綱同構化處理,使用卷積神經網絡形成系統狀態評估結果后對狀態評估結果執行曲線估計算法,最終作出壽命評估[6]。

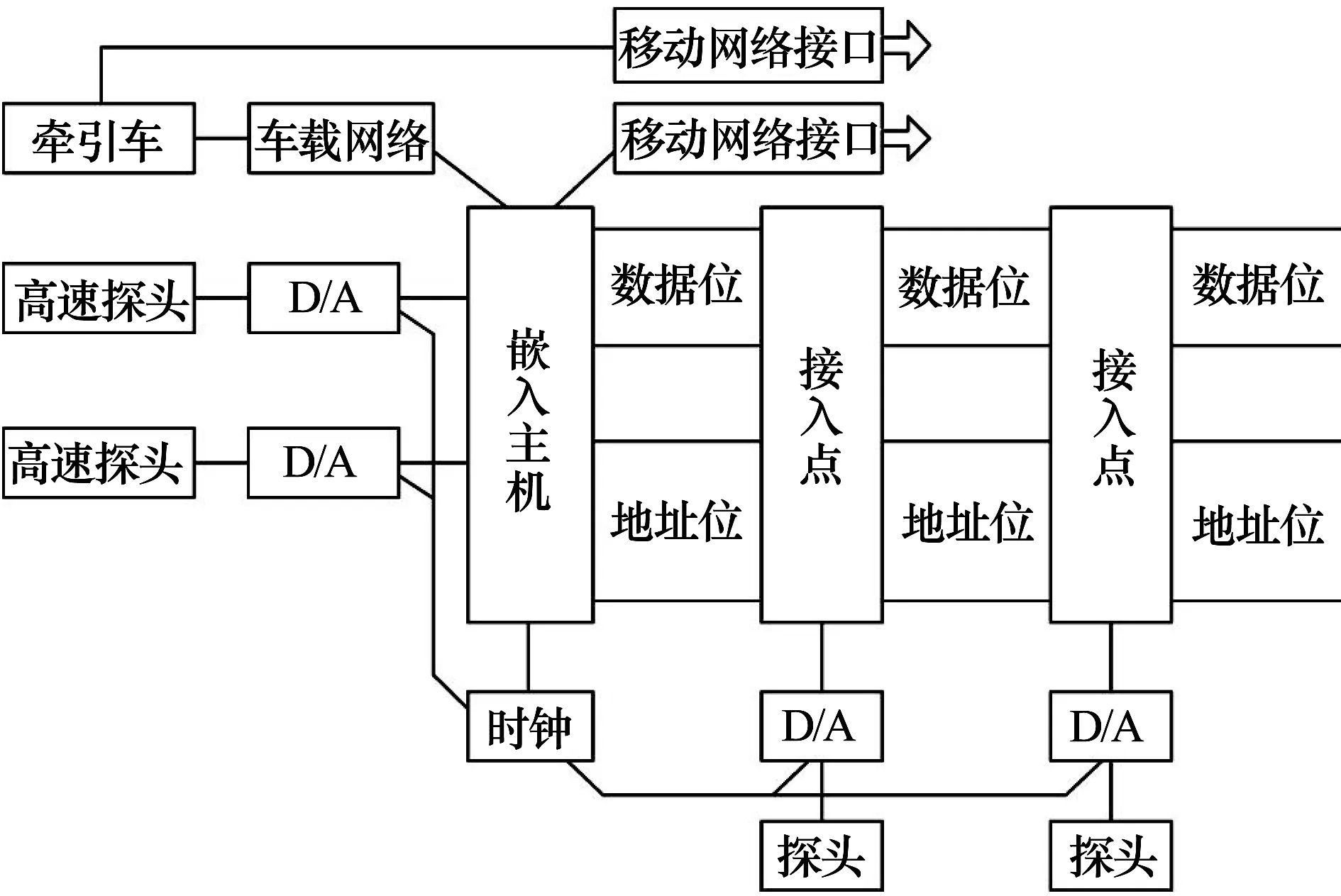

因為貨車牽引車與車廂之間的搭配關系根據每次運輸任務均有差異,牽引車與車廂的車載計算機系統需要獨立配置且隨時整合[7-8]。所以,車廂車載監測計算機系統和車輛大數據系統需要同時具備獨立性和兼容性。牽引車車載監測計算機系統運行在CAN總線上,為實現其兼容性,設計專用CAN總線以實現通信功能,其通信模式如圖3所示。

圖3 車廂監測物聯網CAN總線邏輯關系

圖3 中,車廂監測物聯網CAN總線共有3個直接子系統:1)用于大宗數據采集的串聯并行CAN總線,該總線由1組接入點數據芯片串聯構成,其間使用的32位總線使用并行數據傳輸方式執行數據管理,分為數據位和地址位,每個接入點數據芯片設定1個專用地址碼,對應1個數字化探頭數據,由嵌入主機控制的時鐘控制器向各個接入點芯片的數模轉換器授時,使其按照固定時序周期產生并報送數據;

2)剎車片磨損、軸溫、軸轉速、連接盤疲勞磨損等數據作為高速探頭數據經過數模轉換器直接報送到嵌入主機的專用接口,其數模轉換器的授時過程受到嵌入主機的授時模塊管理;

3)嵌入主機的上傳數據分為2路,其中1路經過車載數據網絡接口報送到牽引車CAN總線上,然后由牽引車監測系統集中處理后上傳移動互聯網;

1路直接通過移動互聯網接口上傳,移動互聯網數據可以實現與中央數據機房的數據互動,中央數據機房的服務系統也可以直接向車廂監測系統發出指令,或向公司管理信息系統發出預警數據。

升級后的物聯網大數據的車輛管理系統中,包括中央服務器以及與中央服務器相連的車輛大數據庫、數據比對模塊、遠程控制模塊等,新系統的結構特點能對系統結構涉及所有車輛進行智能化檢修管理,有效提高車輛檢修效率,減低成本。

硬件系統的設計中,數據接入點芯片的設計任務是其非標準化零件設計的核心任務之一。該接入點芯片如圖4所示。

圖4 接入點芯片的硬件架構

圖4 中,接入點芯片共需要調用主控芯片的4組32位數據接口完成數據傳輸功能,其中:1)將右側32位接口接收的下行系統數據直接向上行系統轉發,實現CAN總線的數據直通分時共享功能,在轉發過程中會因為數據的重新讀寫過程屏蔽車廂運行環境中的數據干擾,實現數據的高可用轉化;

2)將根據外部時鐘數據激發的探頭數模轉化數據經過32位總線接口讀取后,加載地址碼向上行系統報送,上行系統接收到該數據后,同樣會直接向其上行系統報送;

3)第4組32位總線用作系統管理接口,負責連接車輛芯片管理數據和外部時鐘授時數據;

前文所述的車廂車載監測系統向外網和牽引車的網絡參數數據由嵌入主機負責,并不在該接入點芯片中進行部署[8-9]。

LINUX操作系統的基本功能,較機架式、刀片式、塔式控制主機有較明顯的功能限制。所以,升級車輛內置物聯網大數據系統中需要利用嵌入該主機系統互聯網大數據分析技術,并應滿足2個核心需求:1)升級前系統應有基本的數據輸入輸出及離線分析功能,即在系統外網(移動互聯網)出現故障時,系統應實現基本功能;

2)升級后車輛內置物聯網應用大數據分析處理任務應在網絡云端完成,即利用互聯網云端資源分擔硬件算力功能受限的車載系統的大部分運算需求。因為一般中高端嵌入式硬件系統僅可提供4~6個高速并行數據接口,所以系統應包含1個中央處理器,1個數據橋接處理器,1個浮點處理器,3個處理器之間通過高速數據連接且各有分工,其數據拓撲模型如圖5所示。

圖5 嵌入主機數據拓撲架構

由圖5可知,浮點處理器與中央處理器之間使用前端總線直接連接,用于運行小規模卷積神經網絡、曲線估計、線性投影等去量綱計算、決策樹、決策矩陣等浮點程序,數據輸入輸出處理器中使用1個專用32位接口連接如圖3與圖4中展示的CAN總線設備,1個專用32位接口與中央處理器專用32位接口連接,用于2個處理器之間的數據共享,其他32位接口拆分成4個8位接口,直連高速探頭的D/A數模轉換器。中央處理器用于協調數據輸入輸出處理器和浮點處理器的數據處理任務,同時管理車輛控制回路,負責與牽引車控監測控制網絡通信,且負責與移動互聯網通信。車載浮點處理器無法滿足的計算任務,通過移動互聯網提交到云端,由云端中央數據機房處理后將結果通過移動物聯網回傳到中央處理器中[10]。需要執行的報警信息等,通過控制鏈路上傳到駕駛室報警系統。

某危化品物流公司擁有易燃易爆品運輸車廂186輛,腐蝕性危險品運輸車廂64輛,所有車廂均按照交警車輛管理部門、安全監察部分、公共安全部門等有關部門要求全面部署了各種成熟的車輛車廂監測維修系統,可根據預置功能實現獨立數據監測處理過程。對其中32輛易燃易爆品運輸車廂和24輛腐蝕性危險品運輸車廂部署本系統,升級后的新系統在應用中監測汽車剎車片磨損誤差下降4.71%,連接盤磨損誤差下降3.19%,車軸磨損誤差下降5.84%,軸承磨損誤差下降7.61%,彈簧片磨損下降2.23%。新系統汽車穩定性數據分析結果中惰性氣體注入閥報警敏感度提升0.72%,罐體結構密封性報警敏感度提升0.61%,輪胎氣密性報警敏感度提升0.82%,穩定性總體效果有明顯提升。

部署過程中并未對之前成熟技術條件下的車輛車廂監測維修系統進行任何改動,且保證改裝后原有系統仍能獨立、高可靠、高可用運行。在研究中分析本系統數據與成熟技術相關系統數據的差異性,以檢驗本系統的應用效果。

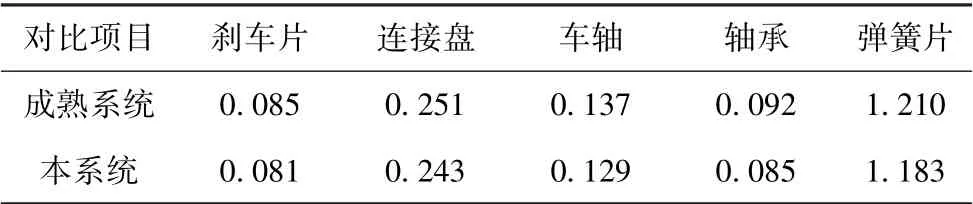

首先比較成熟系統與本系統之間對剎車片、連接盤、車軸、軸承、彈簧片磨損程度的監測誤差,如表1所示。

表1 系統磨損直接監測結果誤差對照表 mm

由表1可知,本系統的磨損監測數據的誤差相比成熟系統略有下降,如:剎車片磨損監測誤差下降4.71%,連接盤磨損監測誤差下降3.19%,車軸磨損監測誤差下降5.84%,軸承磨損監測誤差下降7.61%,彈簧片磨損監測誤差下降2.23%。證明本系統在成熟系統基礎上增加承載小規模機器學習算法并依賴云端大數據機房計算算力進行數據深度挖掘后,基于同一組探頭數據,其監測誤差得到一定改善。

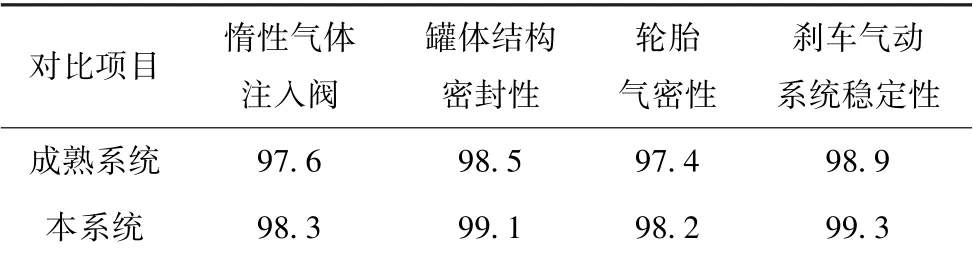

其次比較通過狀態監測獲得系統穩定性的監測敏感度。此處敏感度指系統給出故障檢修報警的真性數據在所有實際故障數據中的比例。對比惰性氣體注入閥、罐體結構密封性、輪胎氣密性、剎車氣動系統穩定性的報警數據,如表2所示。

表2 報警數據對比 %

由表2可知,在敏感度上,本系統較成熟系統有所提升,如:惰性氣體注入閥報警敏感度提升0.72%,罐體結構密封性報警敏感度提升0.61%,輪胎氣密性報警敏感度提升0.82%,啟動系統穩定性報警敏感度提升0.40%。該敏感度提升幅度與測量誤差下降幅度相比,數據量較小,其根本原因為成熟技術構建的車廂監測系統已經達到97%以上的高敏感度,在此基礎上實現該提升幅度已經在相關文獻中處于較優的數據表現狀態。

使用該大數據模型驅動的貨車特殊車輛車廂監測維修系統與有關部門推廣的成熟技術體系支持的貨車車廂監測維修系統相比,磨損情況直接監測數據的誤差有所下降,挖掘數據間接監測數據的敏感度有所提升,可認為本系統相較成熟系統具有一定的技術優勢。但該系統需要全面改進特殊車輛車廂系統內的物聯網子系統,增加多個嵌入式芯片,其系統部署成本較高。在后續研究中,將充分利用貨車車廂監測物聯網的現有硬件資源,減少新系統的硬件改動量,降低部署成本,提升系統數據利用率。

猜你喜歡罐體貨車車廂一種醫用塑料桶注塑成型裝置橡塑技術與裝備(2021年6期)2021-03-19六號車廂四川文學(2020年11期)2020-02-06基于Dynaform有限元模擬的3104鋁質罐體再拉伸工藝優化模具制造(2019年7期)2019-09-25智能OBU在貨車ETC上的應用中國交通信息化(2018年12期)2018-03-21貨車也便捷之ETC新時代!——看高速公路貨車ETC如何實現中國交通信息化(2017年8期)2017-06-06推貨車里的愛學與玩(2017年6期)2017-02-16SSAB Hardox悍達450材料輕型自卸車廂體測試報告專用汽車(2016年9期)2016-03-01治超新規實施在即 深究貨車非法改裝亂象專用汽車(2016年9期)2016-03-01QMI汽車夏季維護:雨季車廂除異味汽車維修與保養(2014年7期)2014-04-18基于ANSYS的LNG儲罐罐體溫度場的數值計算石油工程建設(2014年5期)2014-03-20